I. مقدمه

محیط های صنعتی ، از گیاهان تولیدی گرفته تا مکان های ساختمانی ، اغلب با ذرات موجود در هوا لود می شوند. این "گرد و غبار صنعتی" بیشماری از چالش ها را ایجاد می کند: این می تواند یک خطر بهداشتی قابل توجهی برای کارگران باشد ، به شرایط کار ناامن (به عنوان مثال ، کاهش دید ، خطرات لغزش) کمک می کند ، باعث تسریع در سایش و پارگی در ماشین آلات ارزشمند می شود و منجر به عدم رعایت محیط زیست می شود. برای مقابله با این مشکل فراگیر ، جمع کننده های گرد و غبار صنعتی به عنوان دستگاه های کنترل آلودگی هوا ، ضبط و از بین بردن گرد و غبار و سایر ذرات موجود در جریان هوا یا گاز عمل می کنند.

در قلب هر سیستم جمع آوری گرد و غبار مؤثر ، رسانه فیلتر آن قرار دارد. این فیلترها برای گرفتن حتی بهترین ذرات طراحی شده اند ، اما کارآیی آنها به طور مستقیم با پاکیزگی آنها گره خورده است. با گذشت زمان ، با جمع شدن گرد و غبار روی سطوح فیلتر ، آنها مسدود می شوند و منجر به کاهش عملکرد جمع کننده می شوند. این امر به یک مکانیسم تمیز کردن قوی و قابل اعتماد نیاز دارد. در میان روشهای مختلف به کار رفته ، سیستم تمیز کردن پالس هوا به عنوان یک راه حل بسیار مؤثر و گسترده اتخاذ شده برای حفظ عملکرد بهینه در جمع کننده های گرد و غبار صنعتی ، ارائه مزایای قابل توجهی در کارآیی ، ماندگاری و عملکرد مداوم است.

ii. درک جمع کننده های گرد و غبار صنعتی

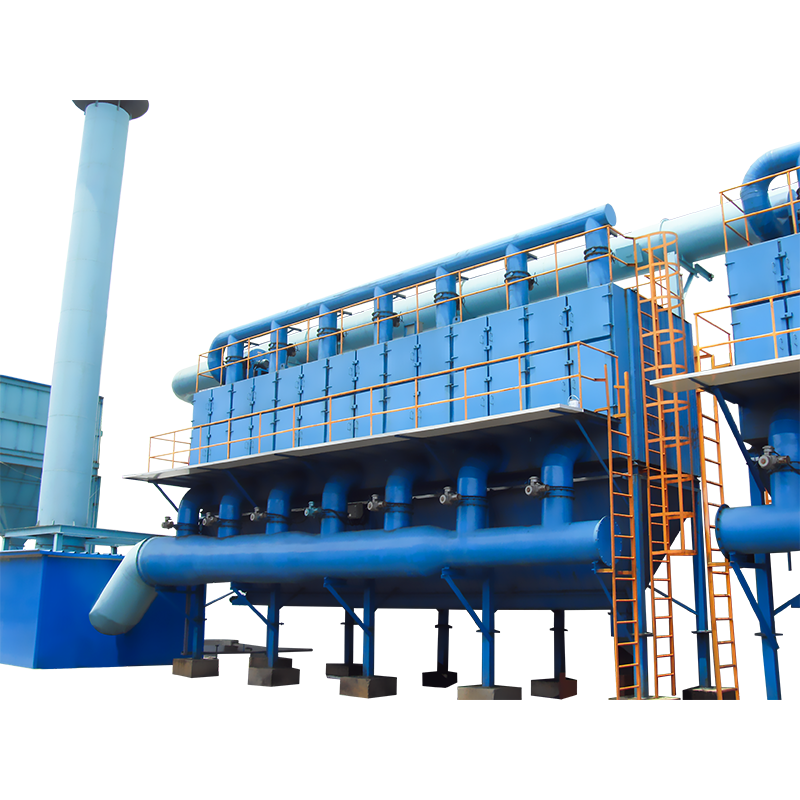

یک جمع کننده گرد و غبار صنعتی در اصل سیستمی است که با جمع آوری گرد و غبار و سایر ناخالصی ها از فرآیندهای صنعتی برای افزایش کیفیت هوا طراحی شده است. هدف اصلی آن محافظت از کارگران در برابر آلاینده های مضر در هوا ، محافظت از ماشین آلات از آسیب ناشی از گرد و غبار و اطمینان از رعایت مقررات زیست محیطی است.

یک جمع کننده گرد و غبار صنعتی معمولی شامل چندین مؤلفه اصلی است که در کنسرت کار می کنند:

- مسکن: ساختار اصلی که اجزای تصفیه را محصور می کند.

- رسانه فیلتر: عنصر اصلی ، که اغلب از پارچه ، کارتریج یا کیسه ساخته شده است ، مسئول به دام انداختن ذرات گرد و غبار است.

- فن: جریان هوا را ایجاد می کند که هوای با گرد و غبار را به داخل جمع کننده می کشد.

- هاپر: یک قسمت پایین مخروطی یا هرمی که در آن گرد و غبار جمع آوری شده قبل از تخلیه جمع می شود.

- سیستم تمیز کردن: مکانیسمی که بطور دوره ای گرد و غبار انباشته شده را از محیط فیلتر خارج می کند.

نقش رسانه فیلتر بسیار مهم است. این به عنوان یک مانع عمل می کند و باعث می شود هوای پاک هنگام حفظ گرد و غبار از آن عبور کند. اثربخشی جمع کننده گرد و غبار به توانایی فیلتر در حفظ نفوذپذیری آن وابسته است. با این حال ، همانطور که ذرات گرد و غبار بر روی سطح فیلتر ایجاد می شوند ، آنها یک "کیک گرد و غبار" تشکیل می دهند ، که در حالی که در ابتدا به تصفیه کمک می کنند ، در نهایت منجر به فیلتر کردن یا گرفتگی می شود و مانع راندمان کلی جمع کننده می شود.

iii نیاز به تمیز کردن فیلتر

فیلترها به دلیل رسوب مداوم ذرات گرد و غبار به ناچار کثیف می شوند و منجر به تشکیل کیک گرد و غبار می شوند. در حالی که یک کیک گرد و غبار نازک و پایدار در واقع می تواند با عمل به عنوان یک لایه فیلتر اضافی ، راندمان تصفیه را بهبود بخشد ، ساخت بیش از حد باعث ایجاد آبشار عواقب منفی می شود:

- کاهش جریان هوا و مکش: فوری ترین تأثیر فیلترهای مسدود شده ، افت قابل توجهی در حجم هوا است که می تواند از طریق جمع کننده عبور کند و منجر به کاهش مکش در منبع گرد و غبار شود.

- کاهش راندمان جمع آوری: با کاهش جریان هوا ، توانایی جمع کننده در ضبط گرد و غبار به طور مؤثر به خطر می افتد و به این امکان می دهد تا ذرات بیشتری برای فرار از محیط زیست فرار کنند.

- افزایش مصرف انرژی: موتور فن باید سخت تر کار کند تا هوا از طریق فیلترهای محدود بکشد و منجر به مصرف انرژی بالاتر و هزینه های عملیاتی شود.

- طول عمر فیلتر کوتاه تر: گرفتگی مداوم و استرس افزایش فشار می تواند به طور زودرس رسانه های فیلتر را از بین ببرد و نیاز به جایگزینی های مکرر و پرهزینه تر داشته باشد.

- آسیب احتمالی تجهیزات پایین دست: گرد و غبار غیرقابل تصور می تواند به پایین دست سفر کند و باعث سایش ، خوردگی یا انسداد در سایر ماشین آلات شود.

- عدم رعایت مقررات زیست محیطی: جمع آوری گرد و غبار ناکارآمد می تواند منجر به انتشار گازهای گلخانه ای بیش از حد مجاز شود و منجر به جریمه و مجازات های نظارتی شود.

بنابراین تمیز کردن فیلتر منظم و مؤثر صرفاً یک کار تعمیر و نگهداری نیست بلکه یک نیاز عملیاتی اساسی برای حفظ عملکرد ، ایمنی و زنده ماندن اقتصادی سیستم های جمع آوری گرد و غبار صنعتی است.

IV آشنایی با سیستم های تمیز کردن پالس هوا

یک سیستم تمیز کردن پالس هوا ، که اغلب از آن به عنوان سیستم تمیز کردن "جت پالس" یاد می شود ، روشی بسیار کارآمد است که به منظور جدا کردن خودکار گرد و غبار انباشته شده از سطح کیسه های فیلتر یا کارتریج ها در یک جمع کننده گرد و غبار صنعتی طراحی شده است. بر خلاف روشهای تمیز کننده قدیمی تر و مخرب تر ، فناوری جت پالس امکان عملکرد مداوم گرد و غبار را بدون نیاز به خاموش شدن در طول چرخه تمیز کردن فراهم می کند.

از نظر تاریخی ، روشهای تمیز کردن فیلتر شامل شیکرهای مکانیکی است که از نظر جسمی فیلترها را تحریک می کنند و سیستم های هوای معکوس ، که از جریان هوای معکوس کم فشار برای گسترش و تمیز کردن فیلترها استفاده می کردند. در حالی که تا حدی مؤثر است ، این روش ها اغلب نیاز به جمع آوری گرد و غبار به صورت آفلاین یا منجر به تمیز کردن کامل کمتری دارند. ظهور فناوری جت پالس با معرفی یک انفجار سریع و پر انرژی از هوای فشرده ، تمیز کردن فیلتر را متحول کرد و در عین حال امکان عملکرد آنلاین را نیز فراهم می کند. اصل اساسی شامل ارسال یک پالس کوتاه و قدرتمند هوای فشرده شده به قسمت تمیز فیلتر است و باعث ایجاد موج شوک می شود که باعث می شود تا فیلتر فیلتر را خم کرده و کیک گرد و غبار را جابجا کند.

V. اجزای و مکانیسم سیستم تمیز کردن پالس هوا

A. اجزای کلیدی:

| جزء | شرح |

|---|---|

| منبع هوای فشرده | به طور معمول یک کمپرسور هوای صنعتی همراه با مخزن گیرنده (مخزن هوایی) برای اطمینان از عرضه مداوم هوای پر فشار. |

| دریچه های دیافراگم (دریچه های پالس) | دریچه های با جریان سریع و سریع که به سرعت باز و نزدیک برای آزاد کردن پالس های هوای فشرده شده هستند. |

| گلدان/منیفولدها | لوله هایی که در بالای ردیف های فیلتر قرار دارند ، با نازل ها با مرکز هر فیلتر تراز شده اند تا پالس هوا را هدایت کنند. |

| تایمر/کنترلر (PLC یا کنترل کننده اختصاصی) | "مغز" سیستم ، که به صورت الکترونیکی دنباله و زمان شیرهای پالس را کنترل می کند و از تمیز کردن سیستماتیک ردیف های فیلتر اطمینان حاصل می کند. سیستم های مدرن اغلب برای انعطاف پذیری و ادغام بیشتر از کنترلرهای منطقی قابل برنامه ریزی (PLC) استفاده می کنند. |

| نازل های ونتوری (اختیاری ، اما برای تمیز کردن پیشرفته) | دستگاه های مخروطی شکل غالباً در قسمتهای گلدان یا قفس فیلتر ادغام می شوند ، که برای تقویت پالس هوا با ترسیم در هوای محیط ، افزایش انرژی تمیز کننده طراحی شده اند. |

ب-فرآیند تمیز کردن مرحله به مرحله:

فرآیند تمیز کردن یک دنباله سریع و خودکار است:

- تجمع کیک گرد و غبار: با کار کردن جمع کننده گرد و غبار ، ذرات گرد و غبار بر روی سطح بیرونی محیط فیلتر ساخته می شوند و یک کیک گرد و غبار قابل نفوذ را تشکیل می دهند.

- کنترل کننده پالس را آغاز می کند: تایمر یا کنترلر ، بر اساس یک برنامه از پیش تنظیم شده (مبتنی بر زمان) یا خوانش فشار دیفرانسیل (در صورت تقاضا) ، یک سیگنال الکتریکی را به یک شیر دیافراگم خاص مربوط به یک ردیف یا بخش فیلترها می فرستد.

- دریچه دیافراگم باز می شود: دریچه دیافراگم پرانرژی به سرعت باز می شود و یک پشت سر هم با فشار زیاد هوای فشرده شده از مخزن گیرنده را به داخل ضربه می اندازد.

- هوا وارد سمت تمیز می شود: هوای فشرده شده به سمت پایین گلدان و از طریق ونتوری (در صورت وجود) به داخل قسمت داخلی (سمت تمیز) کیسه های فیلتر هدفمند یا کارتریج حرکت می کند.

- انبساط سریع/انعطاف پذیری: هجوم ناگهانی هوای پر فشار باعث ایجاد موج شوک می شود که به سرعت رسانه های فیلتر را گسترش داده و خم می کند. این عمل مکانیکی پیوند بین کیک گرد و غبار و سطح فیلتر را می شکند.

- کیک گرد و غبار در حال فرورفتگی است: کیک گرد و غبار در حال جابجایی با جاذبه به قیف زیر می افتد ، جایی که می توان آن را جمع آوری و برداشت کرد.

- سوپاپ بسته می شود: پس از مدت زمان بسیار کوتاه (به طور معمول میلی ثانیه) ، شیر دیافراگم به سرعت بسته می شود و پالس هوا را متوقف می کند.

- از سرگیری فیلتراسیون عادی: بخش فیلتر تمیز شده بلافاصله به وظیفه طبیعی تصفیه خود باز می گردد و امکان عملکرد مداوم جمع کننده گرد و غبار را فراهم می کند.

- توالی تکرار: سپس کنترلر به ردیف بعدی یا بخش فیلترها منتقل می شود و دنباله را تکرار می کند تا تمام فیلترها تمیز شوند و از بین بردن گرد و غبار سیستماتیک و کارآمد اطمینان حاصل کنند.

vi مزایای سیستم های تمیز کردن پالس هوا

سیستم های تمیز کردن پالس هوا به دلیل مزایای عملیاتی بیشمار آنها به استاندارد صنعت تبدیل شده اند:

- راندمان تمیز کردن بالا: پشت سر هم قدرتمند و کوتاه هوای فشرده شده به طور موثری حتی کیک های گرد و غبار سرسخت را از بین می برد و باعث نفوذپذیری بهینه فیلتر می شود.

- قابلیت تمیز کردن آنلاین: بر خلاف روش های قدیمی تر ، سیستم های جت پالس فیلترهای تمیز در حالی که جمع کننده گرد و غبار همچنان عملیاتی می شود ، نیاز به خاموشی های گران قیمت و اطمینان از تولید مداوم را از بین می برد.

- عمر فیلتر گسترده: با جلوگیری از ساخت بیش از حد کیک گرد و غبار و حفظ افت فشار کمتری در فیلترها ، تمیز کردن پالس هوا به طور قابل توجهی طول عمر رسانه فیلتر را افزایش می دهد و هزینه های جایگزینی را کاهش می دهد.

- بهره وری انرژی: کنترل کننده های مدرن می توانند چرخه های تمیز کردن را بر اساس فشار دیفرانسیل بهینه کنند و اطمینان حاصل کنند که فیلترها فقط در صورت لزوم تمیز می شوند. این تمیز کردن "در صورت تقاضا" باعث کاهش مصرف هوای فشرده در مقایسه با پالس مداوم می شود.

- تطبیق پذیری: تمیز کردن پالس هوا برای طیف گسترده ای از انواع گرد و غبار (از ریز تا درشت) مناسب است و با رسانه های مختلف فیلتر از جمله کیسه ها ، کارتریج ها و عناصر پخته سازگار است.

- طراحی جمع و جور: ماهیت کارآمد تمیز کردن پالس اغلب امکان طراحی جمع کننده گرد و غبار جمع و جور را در مقایسه با سیستم هایی با تکیه بر سایر روش های تمیز کردن فراهم می کند و باعث صرفه جویی در فضای با ارزش کف می شود.

- تعمیر و نگهداری کاهش یافته: ماهیت خودکار فرایند تمیز کردن نیاز به مداخله دستی ، کاهش هزینه های نیروی کار و بهبود ایمنی را به حداقل می رساند.

vii ملاحظات مربوط به عملکرد بهینه

در حالی که بسیار مؤثر است ، عملکرد بهینه یک سیستم تمیز کردن پالس هوا به چندین عامل مهم بستگی دارد:

- کیفیت هوای فشرده: هوای فشرده شده مورد استفاده برای پالس باید خشک و عاری از روغن و ذرات باشد. رطوبت می تواند منجر به گل آلود کیک گرد و غبار شود و از بین بردن آن سخت تر شود و روغن می تواند به طور دائم رسانه ها را کور کند. خشک کن های هوا و فیلترها ضروری هستند.

- فشار و مدت زمان پالس: فشار و مدت زمان ایده آل پالس مختص نوع گرد و غبار ، رسانه های فیلتر و طراحی سیستم است. فشار بیش از حد کم منجر به تمیز کردن بی اثر خواهد شد ، در حالی که فشار بیش از حد زیاد می تواند به محیط فیلتر آسیب برساند. کالیبراسیون مناسب بسیار مهم است.

- فرکانس چرخه تمیز کردن: این می تواند مبتنی بر زمان (پالس در فواصل منظم) یا تقاضا (ناشی از فشار دیفرانسیل از پیش تعیین شده در طول فیلترها) باشد. تمیز کردن در صورت تقاضا به طور کلی با انرژی کارآمدتر است زیرا فقط در صورت لزوم تمیز می شود.

- انتخاب رسانه فیلتر: انتخاب رسانه فیلتر باید با تمیز کردن پالس سازگار باشد. برخی از رسانه ها نسبت به سایرین نسبت به انعطاف پذیری مکانیکی مقاومت بیشتری دارند. عواملی مانند مواد ، بافتن و پوشش نقش دارند.

- اندازه و طراحی سیستم: سیستم تمیز کردن پالس هوا باید به اندازه مناسب و طراحی شود تا با ظرفیت جمع کننده گرد و غبار ، جریان هوا و بارگیری گرد و غبار مطابقت داشته باشد. ظرفیت تمیز کردن کافی منجر به گرفتگی فیلتر زودرس خواهد شد.

- نگهداری و عیب یابی: بررسی های منظم برای عملکرد دریچه دیافراگم ، تراز کردن ضربه ، نشت هوا و تنظیمات کنترل کننده بسیار مهم است. مسائلی مانند دریچه های گیر شده یا فشار کافی هوا می تواند به شدت بر راندمان تمیز کردن تأثیر بگذارد.

viii کاربردهای سیستم های تمیز کردن پالس هوا

تطبیق پذیری و کارآیی سیستم های تمیز کننده پالس هوا باعث می شود آنها در طیف گسترده ای از کاربردهای صنعتی ضروری باشند:

- صنایع سیمان و معدن: رسیدگی به حجم زیادی از گرد و غبار ساینده از خرد کردن ، سنگ زنی و انتقال عملیات.

- تولید نجاری و مبلمان: جمع آوری خاک اره ، تراشه های چوبی و گرد و غبار شن و ماسه.

- تولید دارویی: اطمینان از محیط های تمیز و گرفتن پودرهای ریز از ترکیب ، گرانول و فشار قرص.

- فرآوری مواد غذایی: مدیریت گرد و غبار از آرد ، شکر ، ادویه جات ترشی جات و سایر مواد غذایی ، که اغلب نیاز به طراحی بهداشتی دارند.

- ساخت فلزی و جوشکاری: ضبط دود ، گرد و غبار و دود جوش.

- تولید برق: کنترل خاکستر مگس و سایر محصولات جانبی احتراق از گیاهان زغال سنگ.

- پردازش شیمیایی: جمع آوری پودرها و ذرات مختلف شیمیایی ، که اغلب به محیط فیلتر تخصصی برای گرد و غبار خورنده یا انفجاری نیاز دارند.

ix روندها و نوآوری های آینده

زمینه جمع آوری گرد و غبار و تمیز کردن پالس هوا همچنان در حال تکامل است ، که ناشی از خواسته ها برای بهره وری بیشتر ، پایداری و اتوماسیون است:

- سیستم های تمیز کردن هوشمند (IoT ، تعمیر و نگهداری پیش بینی): ادغام سنسورهای اینترنت اشیاء (IoT) و تجزیه و تحلیل داده ها امکان نظارت بر زمان واقعی عملکرد فیلتر ، فشار دیفرانسیل و مصرف هوای فشرده را فراهم می کند. این امر باعث می شود تا نگهداری پیش بینی ، جایی که چرخه های تمیز کردن به صورت پویا بهینه می شوند ، و مسائل بالقوه قبل از ایجاد خرابی شناسایی می شوند.

- فن آوری های بهینه سازی انرژی: پیشرفت های بیشتر در طراحی دریچه ، الگوریتم های کنترلر و مدیریت هوای فشرده شده با هدف به حداقل رساندن مصرف انرژی ، کاهش ردپای عملیاتی.

- رسانه فیلتر پیشرفته: توسعه مواد فیلتر جدید با افزایش خاصیت انتشار گرد و غبار ، راندمان تصفیه بالاتر و دوام بیشتر به بهبود عملکرد سیستم و فیلتر طول عمر ادامه خواهد داد.

- ادغام با اتوماسیون صنعتی گسترده تر: سیستم های جمع آوری گرد و غبار به طور فزاینده ای در سیستم های بزرگتر اتوماسیون گیاهان ادغام می شوند و امکان کنترل متمرکز ، تبادل داده و عملکرد یکپارچه را در فرآیندهای صنعتی پیچیده فراهم می کنند.

X. نتیجه گیری

جمع کننده های گرد و غبار صنعتی مجهز به سیستم های تمیز کننده پالس هوا برای حفظ محیط های صنعتی سالم ، ایمن و کارآمد بنیادی هستند. این سیستم ها با شناسایی موثر و به طور خودکار گرد و غبار انباشته شده از رسانه های فیلتر ، عملکرد مداوم را تضمین می کنند ، طول عمر فیلتر را افزایش می دهند ، مصرف انرژی را کاهش می دهند و در نهایت به یک محیط تمیزتر و عملیات سازگار تر کمک می کنند. از آنجا که صنایع به دنبال کارآیی و پایداری بیشتر هستند ، بدون شک نوآوری های مداوم در فناوری تمیز کردن پالس هوا نقش مهمی در شکل دادن به آینده کنترل کیفیت هوای صنعتی خواهد داشت. $